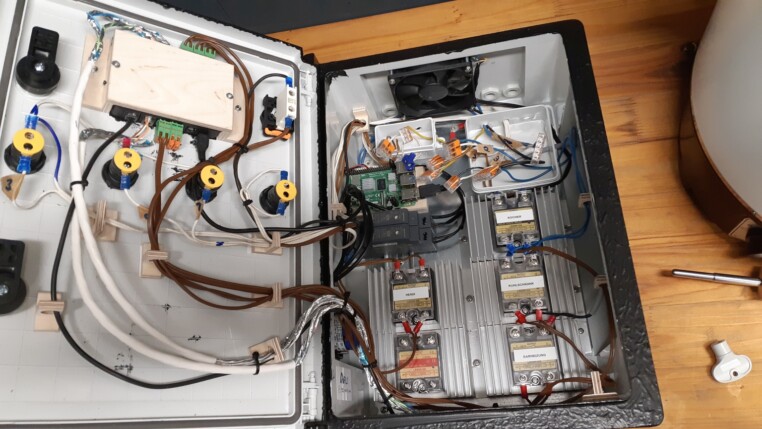

Nachdem ich im Teil 1 den Schaltkasten gebohrt und lackiert habe, folgt in diesem Teil 2 nun der Aufbau der Elektronik. Die Brausteuerung wird endlich zusammengebaut.

Wenn du dir auch deine Brauautomatisierung selber baust, dann ist dieser Schritt vermutlich etwas anders bei dir. Es kommt halt auf die verwendeten Komponenten an.

Einige brauchen mehr, andere brauchen weniger SSRs. Außerdem kommt es natürlich darauf an, ob du den BrewPi überhaupt verwenden willst oder doch lieber auf ein anderes System setzt.

Ich zeige dir hier also nur meine Variante, wobei ich das System ausnahmslos empfehlen kann.

Teil 1: Gehäuse vorbereiten

Teil 2: Brausteuerung

Teil 3: Brewblox installieren und konfigurieren

Wichtig: Ich bin kein ausgebildeter Elektriker, sondern komme aus der Informatik und habe eigentlich hauptsächlich mit Gleichstrom zutun. Vor dem Aufbau und nach der Planung habe ich mein Vorhaben durch einen Elektriker absegnen lassen.

Das heißt aber trotzdem: Ich gebe keine Garantie auf die Sicherheit des Systems. Ihr handelt immer in eigener Verantwortung!

Inhaltsverzeichnis

Überlegungen zur Brausteuerung

Wer die Reihe zum Umbau meines Brauraums gelesen hat wird wissen, dass ich so einige Stromkreise in den Brauraum verlegt habe. Unter anderem gibt es einen Kreis für die Hendi und einen Kreis für Einkocher und Kleinkram.

Nach einiger Überlegung sind wir dann zu der Idee gekommen, die schon vorhandenen Aufputz-Steckdosen für die Steuerung zu verwenden. Dadurch habe ich weniger Kabel herumhängen und es sieht ordentlicher aus.

Es werden daher beide Stromkreise in den Schaltkasten geführt und im Inneren strikt voneinander getrennt. Das zeige ich dir unten noch einmal detaillierter.

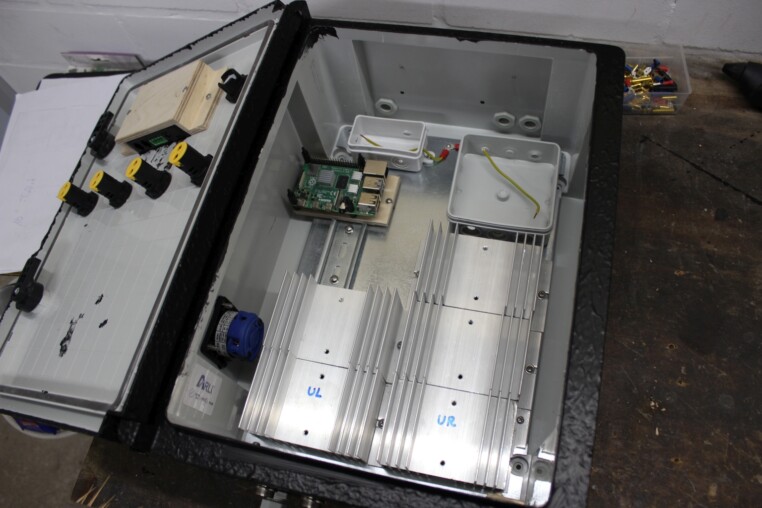

Nachdem alle Komponenten Daheim lagen, ging die Anordnung in der Box los. Ihr glaubt nicht, wie viel Zeit das gekostet hat.

Man muss sich überlegen, wo welche Kabel herlaufen, an welcher Stelle man welchen SSR am besten platziert oder ob die LEDs in der Tür nicht beim Verschießen der Box zu weit ins Gehäuse und auf einen SSR ragen.

Dann ist es wichtig, dass der Raspberry Pi nicht so verbaut wird, dass man keine Stecker mehr reinstecken kann.

Auch die durchgeführten Kabel (besonders das NYM 5×1,5mm²) sind teilweise echt starr und lassen sich im Inneren kaum bewegen. Ein Abisolieren wäre glaube ich auch erlaubt. Das habe ich aber gelassen, um nicht mit den Kreisen durcheinander zu kommen.

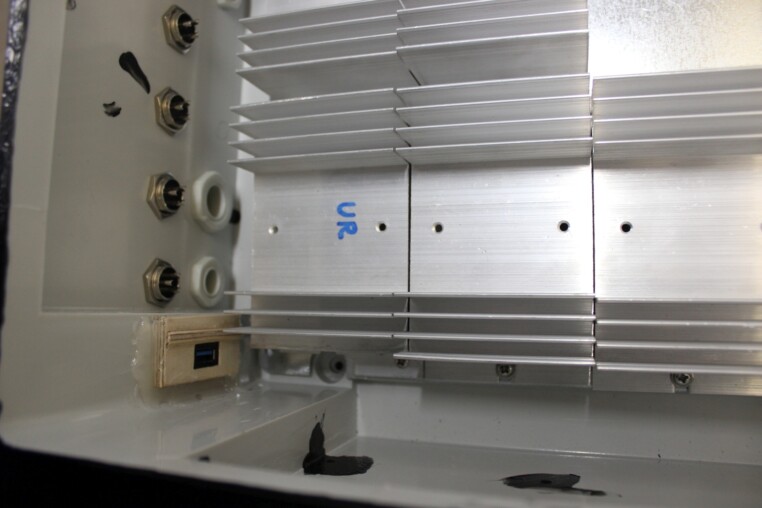

SSR Setup bei mir

Verwendete SSRs:

- AC 40A für Hendi

- AC 40A für Einkocher

- AC 10A für Kühlschrank

- AC 10A für Heizung im Gärschrank

- DC 10A nicht belegt

Ja ich weiß, etwas überdimensioniert 🙂 Aber die 40er waren nicht wesentlich teurer als die Kleinen. Ihr könnt hier auch kleinere SSRs nehmen.

Beachte nur, dass die Hendi bei Volllast 16A zieht und somit schon einen 16A Stromkreis blockiert.

Der kleine DC 10A ist für etwaige Gleichstrom-Pumpen oder so. Ihn habe ich verbaut, wird aber aktuell noch nicht verwendet.

Kabeldurchführung

Damit keine Feuchtigkeit in den Schaltschrank gelangen kann, habe ich alle Verbindungen von außen nach innen durch Kupplungen voneinander getrennt.

Diese Kabel werden durchgeführt:

Eingehend

- Stromkreis 1

- Stromkreis 2

- Ethernet Kabel

- 5x 3-Adrige Sensor Kabel

- USB-Kabel

Ausgehend

- NYM 3×1,5mm² zur Hendi-Steckdose

- NYM 3×1,5mm² zur Einkocher-Steckdose

- NYM 5×1,5mm² zum Gärschrank (2 Phasen)

Zum Gärschrank habe ich ein NYM 5×1,5mm² verwendet, damit ich 2 Phasen über ein Kabel führen kann. Das hat den Zweck, dass der Gärschrank sowohl eine Heizung als auch die Kühlung steuern muss und somit 2 Schaltwege existieren.

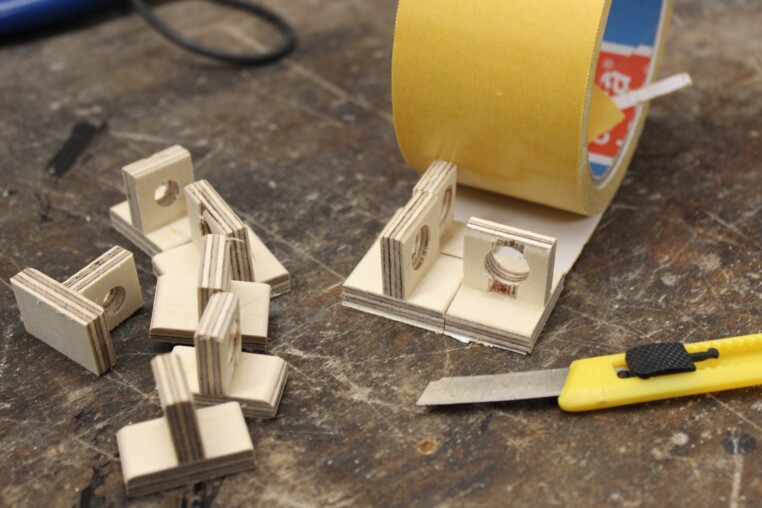

Die Befestigung der USB-Kupplung war gar nicht so einfach. Dafür musste ich mir aus Holz eine kleine Vorrichtung bauen und leider Heißkleber verwenden.

Sieht nicht ganz so schön aus, aber hält ganz gut. Leider habe ich beim Streichen auch etwas Farbe mit den Fingern ins Innere gestrichen.

Die von mir verwendeten Durchführungen habe ich ganz unten verlinkt.

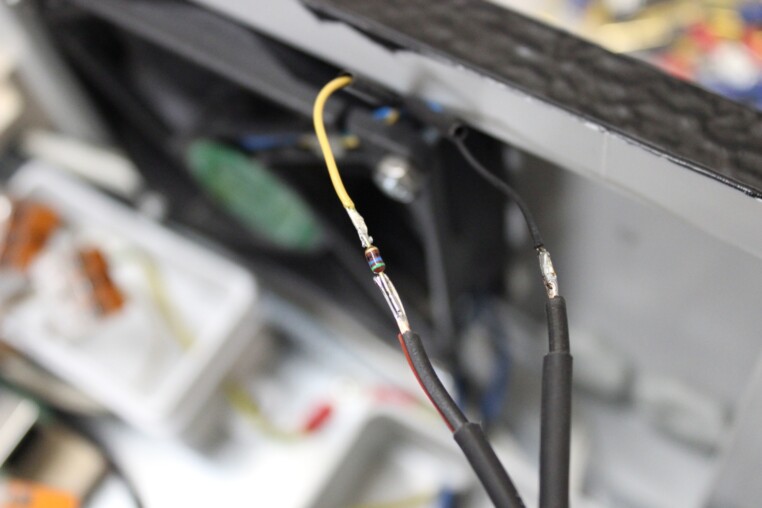

DS18B20 Sensor richtig isolieren

Ich verwende die DS18B20 Sensoren in meiner Brausteuerung und sie leisten gute Arbeit.

Sie haben aber einen Nachteil, denn sie sind nur mit einem Schrumpfschlauch isoliert. Dieser sitzt leider auch noch direkt auf der Hülse und verbreitert diese etwas.

Das führt dazu, dass die Sensoren nicht mehr sauber in die 6mm Tauchhülsen gesteckt werden können. Aber es gibt hier einen Trick:

Als erstes entfernen wir einmal den Schrumpfschlauch. Einfach mit einem Teppichmesser einschneiden und ihn runterziehen.

Jetzt braucht ihr etwas, was ich seit langem besitze, immer mal wieder gebrauche und was ewig hält: Flüssiggummi kaufen (*)

Der ein oder andere wird es vielleicht schon kennen. Das Gummi wird im Gel-artigen Zustand verarbeitet und härtet nach einiger Zeit aus. Es eignet sich ideal zum Abdichten von Werkstoffen, wie hier bei den Sensoren.

Durch behutsames Auftragen von Plasti Dip auf die Öffnung am Ende des Sensors und einer Aushärtezeit, ist der Sensor vollständig isoliert und passt perfekt in die 6mm Tauchhülsen hinein.

Jetzt mag jemand meinen, dass in die Tauchhülse ja kein Wasser reinkommt und man das nicht braucht, dem ist aber nicht so.

Wenn man etwas im Internet recherchiert findet man viele Leute, deren Sensoren verrücktspielen. Als Grund wird die Feuchtigkeit angenommen, die durch Kondensierung im Inneren der Hülse entsteht.

Daher dichtet die DS18B20 Sensoren vorher ab!

Dieser Schrumpfschlauch, der angeblich Wasserdicht sein soll, ist bei vielen nach kurzer Zeit (wahrscheinlich durch die Hitze) undicht geworden.

Noch ein Hinweis zum Plasti Dip: Es ist weder lebensmittelecht, noch hält es Temperaturen von über 90°C stand. Daher verwendet die so vorbereiteten Sensoren lediglich in Tauchhülsen und nicht beim Kochen der Würze.

Sie eignen sich perfekt fürs Maischen, für den Nachguss und für die Gärsteuerung.

Wenn ihr auch kontrollieren wollt, dass die Würze kocht, dann kauft euch einen fertig isolierten DS18B20 Sensor.

Problem der Wärme

Bei der ganzen Sache gibt es aber eine große Herausforderung, der wir uns stellen müssen. Nach einer Diskussion im Forum ist mir folgendes klar geworden:

Nutzt man für seine Brausteuerung SSRs, dann entsteht bei der Benutzung immer eine Verlustleistung, die nicht zu unterschätzen ist. Man kann etwa von 2 V ausgehen. Das heißt, bei 16A Strom der Hendi in Vollauslastung, sind das 2Vx16A=32W Verlustleistung, die an einem SSR abfallen.

Deshalb habe ich auch die ganzen Kühlkörper im Einsatz.

Wenn man jetzt bedenkt, dass parallel vielleicht der Heizkörper läuft, der Kühlschrank schonmal runterkühlt und noch weitere Abnehmer eingeschaltet sind, dann summiert sich die Verlustleistung schnell auf.

Der Kasten heizt sich langsam auf und irgendwann fallen die ersten Bauteile aus. Sei es der Raspberry Pi, der BrewPi oder eben die SSRs.

So lösen kommerzielle Systeme das Problem

Schaut man auf die kommerziellen Lösungen, dann wird klar wie die das lösen:

Die Einbrew Brausteuerung hat zum Beispiel eine große passive Kühlfläche am hinteren Ende des Gehäuses, die man nicht bedecken darf.

The Electric Brewery hat hingegen ein riesiges passives Kühlelement oben auf dem Schaltkasten.

Bei beiden Herstellern sind die SSRs direkt an diese Kühlelemente geschraubt, sodass die Wärme über die Leitfähigkeit des Kühlkörpers aus dem Gehäuse transportiert wird.

Keine Kühlung und Erfahrung sammeln

Da ich einen Kunststoff Schaltkasten verwende, muss eine andere Lösung her. Erst wollte ich einen Ventilator einbauen, hab die Idee aber wegen der Feuchtigkeit wieder verworfen.

Am Ende habe ich noch einmal alles durchgerechnet und für mich entschieden, keine Kühlung einzubauen, sondern hoffe auf die automatische Abkühlung über das Gehäuse.

Meine Komponenten laufen nur selten parallel und dann auch nur beim Maischen. Das Kochen der Würze läuft bei mir nicht über einen SSR, da ich dafür über einen Schalter in den manuellen Betrieb umschalte.

Warum?

Ich finde es Quatsch das Kochen zu automatisieren. Entweder es kocht oder nicht. Ich schalte also auf manuellen Betrieb um, spare mir so die Verlustleistung und drehe die Hendi dann etwas runter, sobald es angefangen hat zu kochen.

Aber muss jeder selber wissen 🙂

Alternative Kühlmöglichkeiten

Am Ende kann man die SSRs auch durch Schütze austauschen. Dort gibt es keine Verlustleistung, hat aber ein Klacken bei jedem Schaltvorgang.

Auch denkbar wäre ein integriertes Stück Metall nach Außen auf das die SSRs geschraubt werden. Dort dann passive Kühlkörper montieren.

Wer rumexperimentieren möchte, der könnte sich auch irgendwas mit Peltier Elementen bauen.

Leckstrom bei SSRs

Übrigens: SSRs lassen auch Strom durch, wenn sie nicht geschaltet wurden. Ich war total verwundert und habe ewig nach meinem Fehler gesucht.

Meine SSRs haben einen Leckstrom (Im Datenblatt auch oft Off Leakage genannt) von ca. 2mA. Das führt dazu, dass meine LEDs leicht glimmen und mein Messgerät 50V am SSR misst.

Umwälzen fürs Gewissen

Ich habe mir eingeredet, dass ich die Wärmeabgabe durch das Gehäuse beschleunigen kann, indem ich die Hitze im Inneren des Kastens zumindest einmal umwälze.

Dazu habe ich einen alten PC Lüfter geschnappt und diesen so montiert, dass er die Luft zirkuliert.

Damit der nicht mit voller Leistung herumwirbelt und das Gehäuse zum Schwingen bringt, gab es einen kleinen Vorwiderstand.

Brausteuerung Zusammenbau

Zunächst wurden einmal die unzähligen Löcher in das Blech gebohrt.

Danach ging es dann ans Eingemachte. Die 2 Stromkreise werden jeweils in einer eigenen Abzweigdose miteinander verkabelt, damit man hier nicht durcheinanderkommen kann und sie sauber voneinander getrennt sind.

Außerdem sind jetzt auch der BrewPi, der Ein-Aus-Schalter und die LEDs vorne in der Blende montiert.

Alle verwendeten Produkte sind übrigens am Ende des Beitrags verlinkt.

Leider habe ich keine Fotos von dem Bau der Unterkonstruktion des Raspberry Pi. Hier habe ich einfach aus 6mm Multiplex eine passende Konstruktion gebaut, die ich auf das Blech unten schrauben kann.

Für eine bessere Kabelführung und für den Überblick habe ich dann noch ein paar Kabelführungen gebaut.

Diese sind auf doppelseitigem Klebeband mit dem Gehäuse verbunden. Für kleinere Kabel geht das gut, aber wenn man damit starre Kabel halten möchte, dann hält das Klebeband nicht so wie erhofft.

Das Verkabeln inkl. Steckermontage dauert echt nochmal einige Stunden. Auch hier habe ich den Zeitaufwand mächtig unterschätzt.

RJ11 Stecker für Sensoren

Die RJ11 Stecker habe ich selber gekrimpt, da ich das Krimp-Werkzeug dahabe und somit etwas Geld sparen wollte.

Wenn du das Krimpen irgendwie vermeiden kannst, dann besorge dir schon gekrimpte RJ11 Kabel und trenne sie durch. Dann hast du gleich 2 Kabel, die du auf die Kabeldurchführungen am Gehäuse verlöten kannst.

Das Krimpen ist nämlich nicht lustig bei solch kleinen Äderchen. Weil ich kein passendes Kabel dahatte, habe ich kurzerhand ein altes Ethernet-Kabel zweckentfremdet.

SSRs richtig positionieren!

Tipp: Hier im Bild noch falsch dargestellt, sollte man die SSRs anders positionieren. Nach einem Tipp im Forum habe es inzwischen bei mir geändert:

Für deine Brausteuerung solltest du beachten, dass bei 2 sich gegenüberliegenden SSRs niemals die Steuer- und die Last-Seiten gegenüber liegen. Im schlimmsten Fall kommt es nämlich zu einer hohen Spannungsspitze, die dann direkt auf den BrewPI oder Raspberry Pi treffen und diese abrauchen lassen.

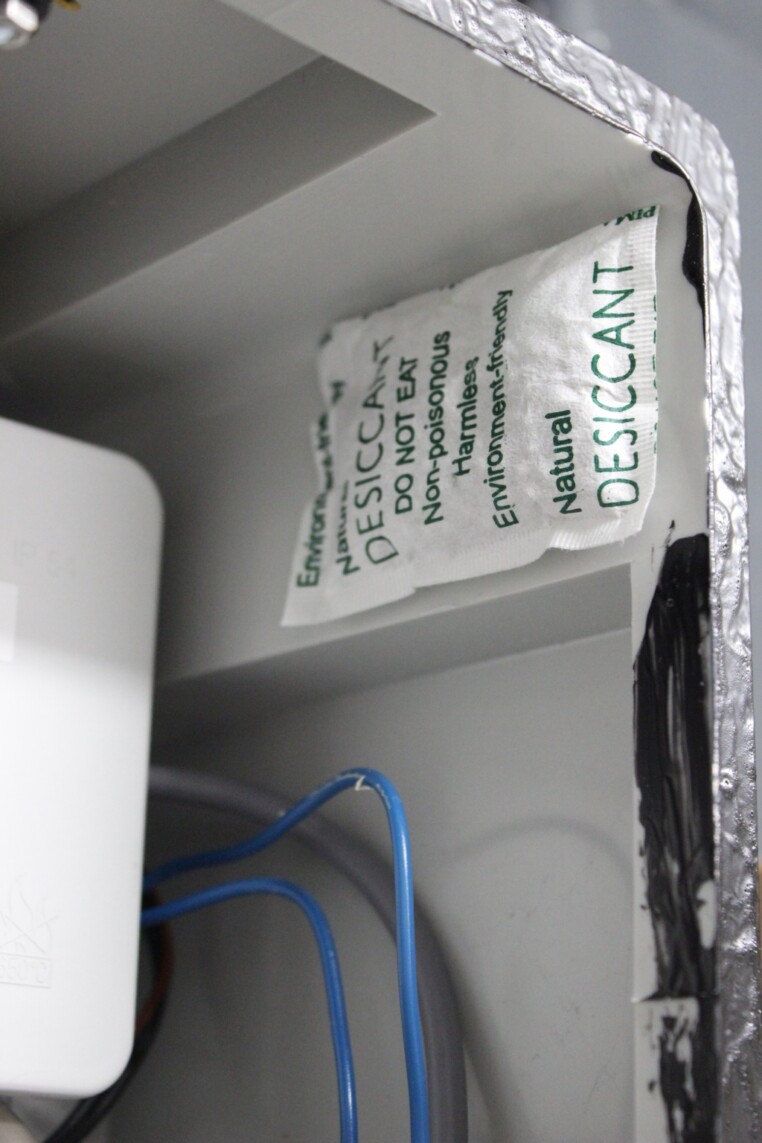

Kieselgel gegen Feuchtigkeit

Damit ich die Feuchtigkeit im Inneren noch weiter minimiere, habe ich diese kleinen Kieselgel Säckchen eingeklebt. Ihr kennt sie, manchmal liegen sie Bestellungen bei. Ich sammle sie immer und benutze sie dann für genau solche Zwecke 🙂 Man kann sie aber auch noch für andere Zwecke verwenden.

Die fertige Brausteuerung

Nach 2 Wochen harter Arbeit bin ich dann doch noch fertig geworden. 🙂

Fertig montiert sieht die Brausteuerung dann so aus.

- Steckdose Links: Hendi

- Steckdose Rechts: Einkocher

- Steckdose Unten: Gärschrank, 2 Phasen (heizen/kühlen)

Auf dem folgenden Foto erkennt man auch gut den Schalter, durch den ich in den manuellen Betrieb der Hendi schalten kann.

Und so sieht der konfigurierte BrewPI aus. Die Einzelheiten werden dann im nächsten und letzten Teil dieser Reihe behandelt.

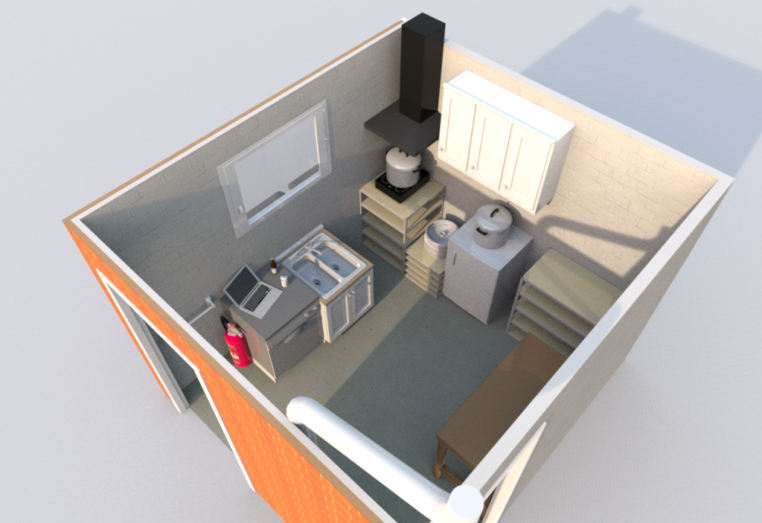

Und so sieht dann meine neue Brauecke aus. Alles schön integriert und steuerbar.

Den Umbau des Gärschranks werde ich demnächst auch noch einmal in einem Beitrag behandeln. Abonniert einfach meinen Newsletter, dann werdet ihr es nicht verpassen 🙂

[mk_newsletter alt=““]

BrewPI und Brewblox Konfiguration

Der Schaltschrank ist fertig und einsatzbereit. Im nächsten Schritt muss die Software nun installiert und konfiguriert werden.

All das erkläre ich dir im nächsten Teil.

Wenn du mich und meinen Blog unterstützen willst, dann ließ doch einfach noch den nächsten Abschnitt durch.

Ansonsten danke fürs Lesen und bis zum nächsten Teil.

Verlinkte Produkte

Als Amazon-, Tradetracker- und Ebay-Partner verdiene ich an qualifizierten Käufen über die von mir mit (*) verlinkten Produkte.

Produkte:

SSR AC 20A (*)

SSR DC 10A (*)

SSR Kühlkörper (*)

Raspberry Pi 4 (*)

Warnex Strukturlack (*)

Schaltschrank IP65 (*)

Kabeldurchführungen (*)

Hutschienen Netzteil 12W 5V (*)

Hutschienen Netzteil 15W 12V (*)

Schraubenset (*)

Plasti Dip Flüssiggummi (*)

NYM 5x1,5mm² (*)

NYM 3x1,5mm² (*)

Werkzeug:

Lochsägen Set (ähnlich meinem) (*)

Bosch Tischkreissäge GTS 635-216 (*)

Dremel 3000 (ähnlich meinem) (*)

Dremel Trennscheibe (*)

Schlüsselfeilen fein (*)

Besser brauen mit dem Braukompass

Kuratierte Tipps aus Blogs, Podcasts und YouTube

Hallo Tobi –

spannendes Thema – fange auch gerade an mich mit dem BrewBlox zu beschäftigen – bin auf Deine Beiträge im Hobbybrauer Forum gestoßen …

Als Tipp/Idee für den Schaltschrankbau:

> Statt der grauen Verteilerdosen würde Ich mal die Verwendung von Reihenklemmen auf Hutschiene (WAGO TopJob – oder von PHOENIX) in Erwägung ziehen – wesentlich kompakter und flexibel

> Als Kabeldurchführung für die Daten oder Stromverbindungen würde Ich mir mal die CA3 Produktlinie von Hirschmann angucken. Schrauben statt löten und eine Verschraubbare wasserdichte Verbindung – und relativ billig!

Grüße

Robert

Hallo Tobi,

wann wird denn dein 3. Teil der Serie veröffentlicht. Ich bin aktuell in den Überlegungen welche Software ich verwende.

Viele Grüße

Marco

Moin Marco,

Danke für dein Interesse!

Das wird leider noch etwas dauern. Wollte erst noch etwas mehr Erfahrung mit Brewblox sammeln, damit ich einen qualitativen Beitrag schreiben kann. Aktuell habe ich keine 5 Mal damit gebaut.

Alles was du nicht auf der Brewblox Homepage findest, kannst du dir im Brewblox Forum erfragen. Sehr hilfsbereite Community!

Vg Tobi

Danke für die schnelle Antwort.

Kannst Du denn schon eine Tendenz mitteilen? Craftbeerpi scheint m.E. noch nicht ganz fehlerfrei zu sein und die Bedienung zum Aufbau des Dashboards scheint etwas umständlicher zu sein.

Viele Grüße

Marco

Brewblox ist schon ganz geil. Sehr viel ist möglich, dass macht es aber nicht unbedingt einsteigerfreundlicher.

Funktionalität ist super und man könnte komplexe Prozesse abbilden. Ich hatte bisher nur ein Problem, welches sich bei mir aufs Temperaturhalten ausgewirkt hat. Das war nicht schön, kann aber auch an einer falschen Konfiguration liegen.

Ich muss dem noch nachgehen, aber bereut habe ich es noch nicht.

Das klingt sehr vielversprechend. Ich habe sowohl Brewblox und Craftbeerpi auf meinem Raspberry Pi installiert. Momentan macht Brewblox einen besseren Eindruck. Gibt es auch Möglichkeiten ein Maischeprofil anzulegen und dies zu (teil)automatisieren?

Besten Dank schon mal für die Antwort 🙂

Ja gibt es natürlich auch 🙂

Es ist noch etwas kompliziert, finde ich, aber wenn man es verstanden hat, dann kann man die Rasten schnell einstellen. Dazu nutzt man die sog. Setpoint Profiles. Hier gibts eine Erklärung:

https://brewblox.netlify.app/user/all_blocks.html#setpoints

Musst du mal mit rumspielen. Ist nicht ganz so trivial. Mein Fehler ist auch aufgetreten, als ich zwischen Setpoint Profil und normalem Setpoint gewechselt habe. Muss da noch nach dem Fehler suchen

VG

Hi Tobi,

Danke für die Antwort zu so später Stunde 🙂

Leider ist aktuell der Brewpi Spark 3 nicht verfügbar. Da ich mir im Juni eine 2 Kessel 83l RIMS Anlage von crafthardware bestelle (leider aktuell auch nicht verfügbar), hoffe ich, dass in der Zwischenzeit der Spark geliefert werden kann.

Ich habe das Gefühl, dass durch Corona mehr Menschen das Hobby Bierbrauen entdeckt haben.

Viele Grüße

Marco

Hi Tobi,

viele meiner Bauteile für die Automatisierung liegen schon bei mir. Nun warte ich auf den Spark 4, der ab dem 01.07. zu bestellen ist. Ich hatte gehofft in deinem 3. Teil Erfahrungen und Tipps lesen zu können. Jetzt muss ich die wohl selber machen 😉

Gibt es einen oder zwei Punkte auf die ich beim Zusammenbauen und konfigurieren des BrewPi achten sollte?

Als Anlage wird eine 83l Direct Fire Duo von Crafthardware mit dem BrewPi angesteuert.

Viele Grüße

Marco

Hi Marco,

ja super, ich wusste gar nicht, dass es da demnächst eine Version 4 von gibt. Berichte mal wie der ist!

Mh.. abgesehen von der üblichen Vorgehensweise beim verdrahten von Elektronikteilen, gibts beim BrewPi eigentlich nichts zu beachten. Das ist wirklich sehr simple. Du kannst dich natürlich gerne per Mail melden, wenn du nicht weiterkommst. Die Anleitungen im Internet sind aber sehr gut.

Die Einstellungen im Front-End mit den PIDs könnten etwas Zeit beanspruchen, da man sich erstmal damit beschäftigen muss. Ich bin da aber noch einer Weile gut mit zurecht gekommen.

Viel Erfolg beim Basteln 🙂

Tobi

Hallo Tobi,

ich habe bereits viele deiner Beiträge gelesen und zuletzt auch mit großem Interesse diesen hier über BrewPi.

Deine Beiträge haben mir schon oft weitergeholfen. Vielen Dank dafür.

Das Thema Automatisierung und insbesondere BrewPi hat mich jetzt sehr neugierig gemacht. Weißt du schon wann es mit dem dritten Teil der Serie weitergeht?

Danke und Gruß Michi

Hi Michi,

danke für dein Feedback!

Ich habe aktuell wenig Zeit zum Schreiben. Habe auch noch ein paar andere Beiträge vor der Brust, die ich erst fertigstellen möchte.

Daher wird sich der 3. Teil noch weiter verzögern. Er wird aber ganz bestimmt folgen.

Inzwischen habe ich auch ausreichend Erfahrung gesammelt um ihn zu schreiben.

Viele Grüße

Tobi

Hi Tobi,

ich bin schon lange auf der Suche gewesen nach einer guten Anleitung für BierBrauAnfänger…, bei Dir bin ich fündig geworden.

Hab schon einige Sud hinter mich gebracht. Mit deiner Webseite zur Unterstützung gemacht und sind gelungen.

Nun drängt sich immer mehr eine Automatisierung auf… Wie geht es Dir mit Teil III Brewblox installieren und konfigurieren.

DANKE!! und viele Grüssse Hermann

Hallo Hermann,

das freut mich und danke für deine Rückmeldung.

Das Thema zu Brewblox steht bei mir noch auf der Liste und ich habe es nicht vergessen. Die Erfahrung mit dem System ist inzwischen auch da, daher könnte ich den Beitrag jederzeit beginnen.

Ich denke ich plane den für Frühjahr 2023 ein 🙂

LG

Tobi